PROPUESTA METODOLÓGICA PARA LA PROGRAMACIÓN DE LA PRODUCCIÓN EN LAS PYMES DEL SECTOR ARTES GRÁFICAS, ÁREA PUBLI-COMERCIAL1

JUAN PABLO OREJUELA CABRERA*1, JULIETH JULIANA OCAMPO CARRILLO2, CAMILO ANDRÉS MICÁN RINCÓN3

1Ingeniero Industrial, Universidad del Valle, Colombia. Profesor asistente, Universidad del Valle, Colombia. Grupo de Investigación en Logística y Producción, Universidad del Valle, Colombia. Dirigir correspondencia a: Universidad del Valle, Calle 13 No. 100-00 Ed. 357 Of. 2007-2, Cali, Colombia. juanp77@pino.univalle.edu.co

2Ingeniera Industrial, Universidad del Valle, Colombia. Coordinadora de producción tubería, Fanalca, Colombia. julicat85@hotmail.com

3Ingeniero Industrial, Universidad del Valle, Colombia. Asistente de docencia, Universidad del Valle, Colombia. camilomican@colombia.com

* Autor para correspondencia.

Fecha de recepción: 20-11-2008 Fecha de corrección: 16-01-2010 Fecha de aceptación: 18-01-2010

RESUMEN

La problemática de la programación de la producción en ambientes tipo taller (Job Shop) ha sido abordada por diferentes autores, desarrollando diversas alternativas de solución, de las cuales, muy pocas han podido ser implementadas por las pymes del sector artes gráficas debido a la alta complejidad de las propuestas, a los fuertes supuestos que se plantean y a la informalidad del sector. Este artículo presenta una propuesta metodológica que inicia con la agrupación de factores de proceso, la aplicación de Tecnología de Grupos (TG) y posteriormente la determinación de la capacidad instalada y requerida, finalizando con una propuesta de programación de la producción basada en la explotación del cuello de botella que permite definir las fechas de entrega de los pedidos.

PALABRAS CLAVE

Programación de la producción, capacidad, tecnología de grupos, producción bajo pedido, cuello de botella.

Clasificación JEL: L60, L69

ABSTRACT

Methodological proposal for scheduling production of SMESMEs in the graphic arts industry, the publi-commercial area

The problem of scheduling production in job shop environments has been approached by different authors who have developed diverse alternatives for solutions. Only a small number of these alternatives, however, has been implemented by SMEs in the graphic arts industry because of their high complexity, the strong assumptions involved, and the informal nature of this industry. This article presents a methodological proposal that begins by grouping process factors, applying group technology and later determining both installed and required capacity. It ends with a proposal for scheduling production based on the exploitation of bottlenecks, which allows establishing delivery dates.

KEYWORDS

Scheduling, capacity, group technology, make to order, job shop, bottleneck.

RESUMO

Proposta metodológica para a programação da produção nas pmes do setor de artes gráficas, área publicomercial

A problemática da programação da produção em ambientes do tipo unidade de produção por encomenda (job shop) tem sido abordada por diferentes autores, desenvolvendo diversas alternativas de solução, das quais muito poucas puderam ser implementadas pelas PMEs do setor de artes gráficas devido ŕ elevada complexidade das propostas, aos fortes pressupostos que são apresentados e ŕ informalidade do setor. O artigo apresenta uma proposta metodológica que se inicia com o agrupamento de fatores do processo, aplicando a Tecnologia de Grupos (TG) e posteriormente determinando a capacidade, tanto instalada como necessária, finalizando com uma proposta de programação da produção baseada na exploração dos obstáculos ao progresso, permitindo definir de modo oportuno as datas de entrega dos pedidos.

PALAVRAS CHAVE

Programação da produção, capacidade, tecnologia de grupos, produção por pedido, obstáculos ao progresso.

INTRODUCCIÓN

El sector de las artes gráficas en Colombia se muestra como un sector de alta influencia en la economía nacional, tanto así, que tiene una importante participación en la generación de empleo y la producción industrial: 7,00% y 7,20%, respectivamente (Red Colombia Compite, 2004). Por tanto, cualquier esfuerzo realizado en pro de mejorar la capacidad competitiva de este sector se verá reflejado de manera directa sobre la economía de la región y posteriormente sobre la posición económica y comercial de Colombia (Cámara de Comercio de Bogotá, 2005).

Debido en gran parte a la tendencia expansionista y creciente que ha presentado en los últimos años el sector de las artes gráficas en Colombia (principalmente en Bogotá y Cali) (Red Colombia Compite, 2004), las empresas que lo conforman han centrado sus preocupaciones en la adquisición de software, compra de equipos de producción y ampliación de la mano de obra; sin embargo, los esfuerzos asociados al desarrollo y planteamiento de estrategias que les permitan integrar sus capacidades y recursos se han quedado cortos, lo que genera una problemática en la oferta y demanda de capacidad de estos recursos.

Una de las principales evidencias de esta problemática, en el caso de las pymes del sector artes gráficas, es el incumplimiento de las fechas de entrega pactadas con los clientes, situación originada en gran medida por el problema de la inadecuada o inexistente programación de la producción, la falta de una metodología formal que permita establecer las fechas de entrega y que conduzca a crear confiabilidad, servicio y calidad tanto en el proceso productivo como en los procesos de apoyo y soporte al cliente (Cámara de Comercio de Bogotá, 2005).

En el proceso productivo intervienen los factores máquina y hombre, limitados a su vez por su disponibilidad –capacidad–, de los cuales depende la realización de una actividad en un determinado lapso. La dificultad que afronta este tipo de industria radica en que se ven enfrentadas a una demanda variable en cuanto a cantidades y tipos de productos y a que presentan un ambiente de producción Job Shop Flexible.2

El comportamiento de la demanda y en especial la personalización de los productos en el área publi-comercial hacen que la definición de fechas de terminación de los trabajos sea un problema NP-Hard3 (Pinedo y Chao, 1999).

Este artículo tiene como propósito formular una propuesta metodológica que guíe a las empresas del sector, y específicamente a aquellas que pertenecen al área publi-comercial, en la construcción de un programa de producción que les permita establecer fechas de entrega confiables, disminuyendo de igual forma los efectos ocasionados por los síntomas observados en el área productiva y que repercuten en las áreas administrativa y comercial de dichas empresas.

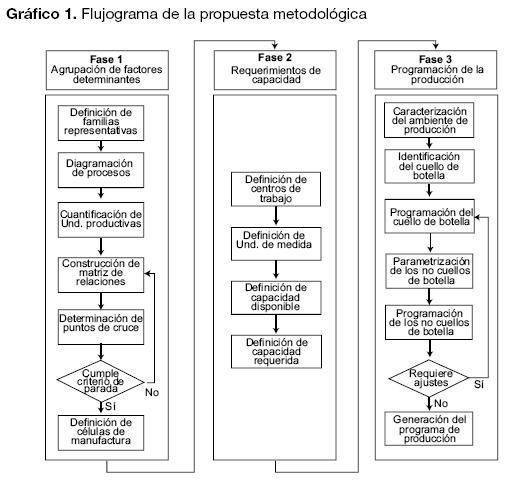

En la primera sección de este artículo se caracteriza en forma general el proceso productivo en las pymes de las artes gráficas pertenecientes al sector publi-comercial. La siguiente sección presenta las generalidades de información a manera de caso práctico el cual se desarrollará durante las secciones posteriores. En la tercera sección se abordará la agrupación de factores con tecnología de grupos en busca de la definición de células de manufactura, y a la vez que se busca reducir la complejidad del sistema productivo. La sección cuatro aborda el análisis de capacidad instalada y requerida a partir de la definición de centros de trabajo, operaciones y factores de utilización y eficiencia. La sección cinco está dedicada a la descripción de la explotación del cuello de botella como mecanismo de programación de la producción y determinación de fechas de entrega; en esta sección se definen los programas de producción para los diferentes centros de trabajo. Finalmente, en la sección seis, se presentan las conclusiones de los autores sobre el tema desarrollado. En el Gráfico 1 se detallan las fases anteriormente explicadas.

Para cada una de las fases mencionadas se presentarán de manera paralela los argumentos teóricos que soportan la propuesta y un ejemplo práctico que permita ilustrar cada uno de los pasos planteados.

1. CARACTERIZACIÓN DEL PROCESO

El sector de las artes gráficas se compone de relaciones técnicas y económicas movilizadas a partir de la demanda de un producto gráfico en el área publi-comercial, que concibe un documento como elemento principal y motor de las actividades de artes gráficas, las cuales efectúan su producción y reproducción mediante la generación de copias idénticas del mismo. Este ciclo de generación, fabricación y venta de materiales impresos, da lugar al encadenamiento productivo que origina procesos de manufactura tales como pre-impresión, impresión y post-impresión, que configuran la tercerización de la producción industrial (Centro de Investigaciones para el Desarrollo, 2002).

El proceso de pre-prensa o pre-impresión, es el trabajo que incluye todas las actividades concurrentes a la preparación y elaboración de la forma impresa, abarca los procesos de diseño, diagramación, autoedición, montaje y fotomecánica, entre otros. En esta fase se realizan los artes y las películas (Red Colombia Compite, 2004).

La impresión es la actividad mediante la cual la tinta, con ayuda de un porta-imagen, es puesta por presión sobre un sustrato (papel o plástico). Una vez se tienen los porta- imágenes, éstos son instalados en las máquinas impresoras para realizar la operación. Según el método de impresión utilizado, los portaimágenes pueden ser, entre otros, planchas litográficas o flexográficas, clisés tipográficos, cilindros de rotograbado y esténcils serigráficos. Los porta-imágenes pueden tener varios tamaños y formas (Red Colombia Compite, 2004).

El proceso de post-prensa y terminado incluye el cosido, pegado, plegado, empacado, revisado, entre otros. Sin embargo, dentro de una misma gama de productos también hay diferentes opciones inherentes a la calidad (Red Colombia Compite, 2004). Esta etapa del proceso es la que mayores niveles de flexibilidad maneja y la que más intensidad en mano de obra requiere, ya que la mayoría de las actividades son total o parcialmente manuales.

2. CASO PRÁCTICO

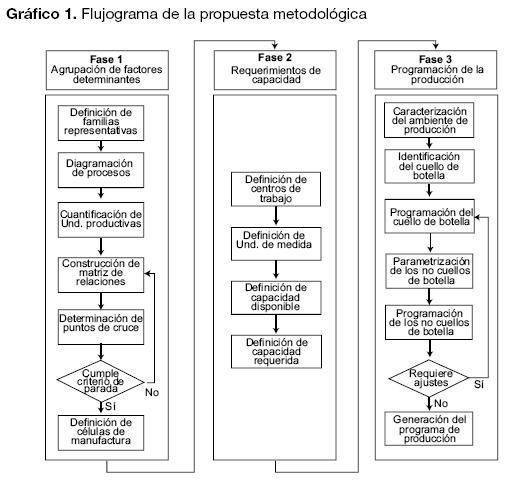

La empresa escogida es una pyme del sector artes gráficas, área publi-comercial ubicada en la ciudad de Cali, Colombia, la cual trabaja dos turnos de 12 horas/día (720 minutos), realizando paradas para alimentación y descanso correspondientes a 90 minutos. Actualmente la empresa ha definido diecisiete clasificaciones como familias de productos (Tabla 1).

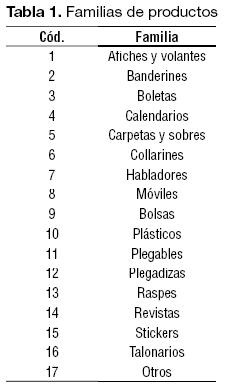

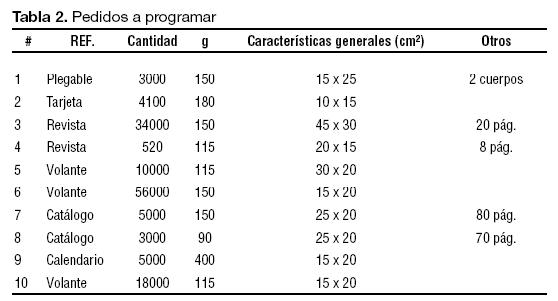

Se desea realizar la programación de la producción de los pedidos recibidos para poder dar a cada uno de sus clientes una fecha de entrega que se puede cumplir con las restricciones de producción. En la Tabla 2 se presenta la información que corresponde a dichos pedidos.

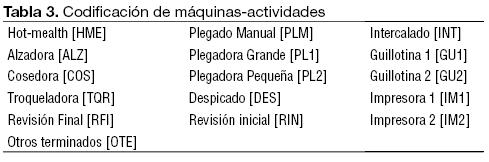

También se presentan las máquinas (o actividades) utilizadas (realizadas) al interior de la planta de producción y las familias de productos representativas, cada una identificada con su respectiva abreviatura (Tabla 3).

De igual forma se identifican las familias de productos como: Revistas [Rev], Volantes [Vol.], Plegables [Ple] y Carpetas [Car].

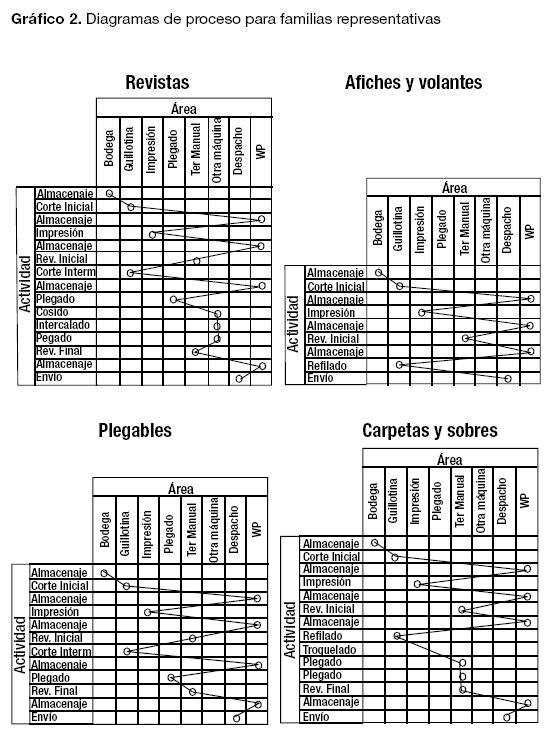

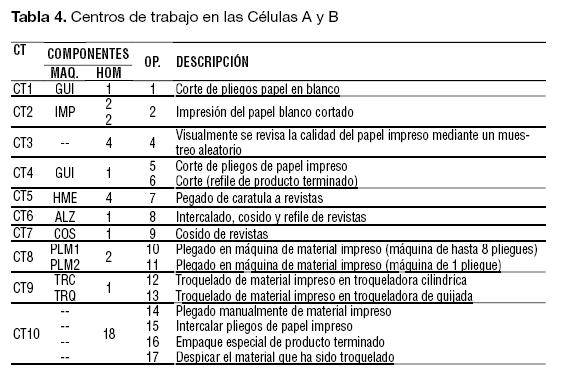

Adicionalmente el Gráfico 2 y la Tabla 4 presentan los diagramas de proceso para las familias representativas de productos y la relación de los centros de trabajo (CT) respectivamente (incluyendo las operaciones (OP) que se realizan en cada centro de trabajo). Los centros de trabajo agrupan actividades u operaciones semejantes, o que comparten el uso de un recurso específico.

3. AGRUPACIÓN DE FACTORES DETERMINANTES

Existen tres métodos básicos para la solución de problemas de Tecnología de Grupos –TG: Clasificación, Formulación Matricial y Programación Matemática (Askin y Standrige, 1993). El método de Clasificación es útil para el análisis de sistemas pequeños y relativamente simples en su estructura (Kusiak, 2000); la Programación Matemática presenta dificultad en la estimación de parámetros debido a su especificidad, y el método Matricial es el que se ajusta de manera adecuada a las condiciones y características del sector objeto de estudio.

El método de Formulación Matricial permite disminuir la complejidad del sistema y generar células de manufactura; haciendo uso de este método se desarrolló la propuesta de agrupación y con ella los pasos que se presentan a continuación.

Paso 1. Selección de familias de productos.

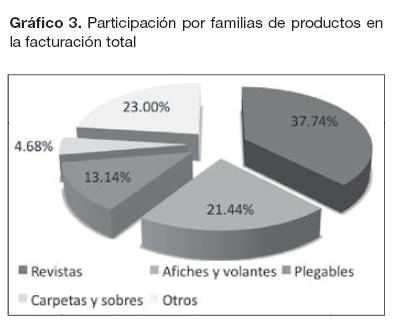

Mejorar los procesos más representativos en aspectos como flujo y costo, garantizará el apalancamiento del sistema y logrará simplificarlo, por lo que se debe consolidar la facturación histórica por producto o agrupación (familia) de productos y organizarla de mayor a menor, de manera tal, que bajo el principio de Paretto se logren identificar y seleccionar las familias de productos que generan alrededor del 80% de la facturación total (Gráfico 3).

Paso 2. Construcción de matriz de relaciones.

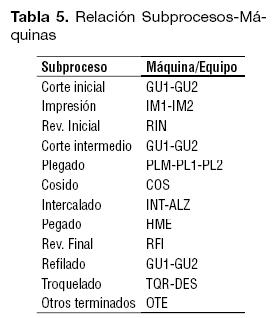

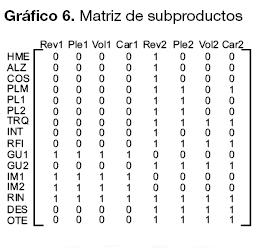

Se realiza un listado con el número de máquinas y equipos de trabajo con los que se cuenta, y de acuerdo con los diagramas de proceso (Gráfico 2) se determina para cada uno de los subprocesos la máquina o equipo de trabajo mediante el cual opera (Tabla 5). Paso seguido, se codifican los nombres de las máquinas y los productos (Tablas 3 y 4); posteriormente se crea la relación de Tipo de Máquina- Familia de Producto, mediante Diagramación Matricial y notación del sistema binario, en el cual se indica si una familia de producto hace uso de la máquina con el número 1, en caso contrario, se denota con el número 0, tal como se ilustra en el Gráfico 4.

Paso 3. Realización de cruces en la matriz.

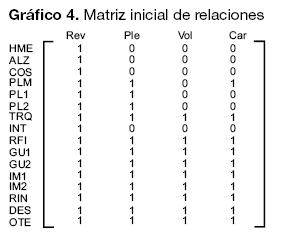

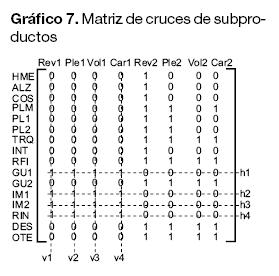

Se selecciona una de las filas de la matriz y se traza una línea horizontal sobre ella (h1); en las columnas donde exista un cruce de esta línea con valores 1, se deben trazar líneas verticales en cada punto de cruce (v1). En los nuevos puntos de cruce de las líneas verticales con valores 1 de las filas, se deben trazar nuevas líneas horizontales sobre las filas correspondientes. Se debe repetir este procedimiento las veces que sea necesario, hasta que no se presenten cruces, tal como se muestra en el Gráfico 5.

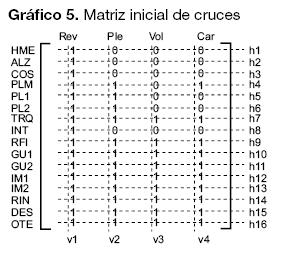

En los casos en los que al realizar los cruces no se encuentre punto de parada (como en el presentado en el Gráfico 5), se deben crear subproductos a partir de las fases del proceso productivo (impresión y post-impresión). La fase de impresión incluye las etapas de guillotina, impresora y revisión inicial, y la fase de post-impresión incluye las actividades de terminado del producto (Gráfico 6).

Posteriormente se cumple nuevamente el paso 3 (realizar cruces en la matriz), hasta encontrar el punto en que no se presenten cruces, momento en el cual se agrupan las columnas y filas seleccionadas como una célula de manufactura (Gráfico 7), para posteriormente retirar de la matriz dichas filas y columnas.

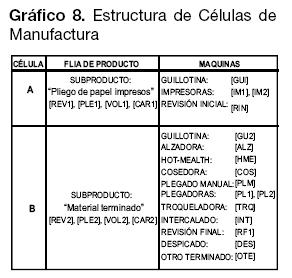

Paso 4. Definición de células de manufactura.

Se repite el procedimiento cuantas veces sea necesario, obteniendo así las diferentes células de manufactura que componen el ambiente de producción. De acuerdo con la matriz del Gráfico 7, la primera célula (Célula A) queda conformada tal como se ve en el cuadro de la parte izquierda del Gráfico 8 y con la aplicación de este paso (paso 4) queda conformada la Célula B, que también se presenta en el Gráfico 8.

4. REQUERIMIENTOS DE CAPACIDAD

La planeación de la capacidad y la definición de la carga requerida en cada centro de trabajo son aspectos de alta importancia en ambientes Job Shop, ya que a partir de éstas se determinan las restricciones del sistema, que se denominarán cuellos de botella, elementos críticos en la programación de la producción.

Derivado del hecho de la definición de células de manufactura, en este apartado se trabaja alrededor de cuatro etapas fundamentales y secuenciales, como lo son la definición de centros de trabajo, unidades de medida, capacidad disponible y capacidad requerida; dando continuidad al apartado anterior al igual que la información del caso práctico.

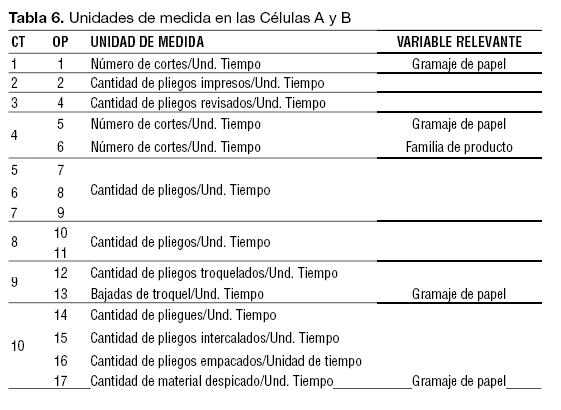

Paso 5. Definición de unidades de medida.

La unidad de medida es el punto de partida de la planificación de la capacidad, ya que permite identificar los factores que determinan las unidades de producto resultantes de los procesos en cada centro de trabajo (Machuca, 1994). En la Tabla 6 se muestran las unidades de medida para la célula de manufactura A y B.

En la Tabla 6, algunos centros de trabajo presentan unidades de medida que dependen de una variable relevante, como por ejemplo, el gramaje del papel en una guillotina, pues a mayor gramaje de papel menor cantidad se podrá cortar por vez, lo que afecta de manera directa la unidad de medida correspondiente.

Paso 6. Definición de capacidad disponible.

Una vez determinada la unidad de medida a emplear, será preciso establecer la capacidad disponible en horas estándar, lo que permite una comparación más exacta y homogénea con la carga planificada para los casos más complejos de planificación y control de la producción. Para el cálculo de las horas estándar es importante tener en cuenta los factores de utilización y eficiencia.

Donde en la Ecuación 1, U denota el factor de utilización (uso del tiempo disponible), NHP corresponde al número de horas productivas reales (tiempo dedicado a producir), NHR representa el número de horas reales de la jornada (duración de turnos de trabajo). Para la Ecuación 2 se tiene que E denota el factor de eficiencia (habilidad, conocimiento y destreza) y NHE corresponde al número de horas estándar (horas productivas realmente bien utilizadas para realizar las operaciones).

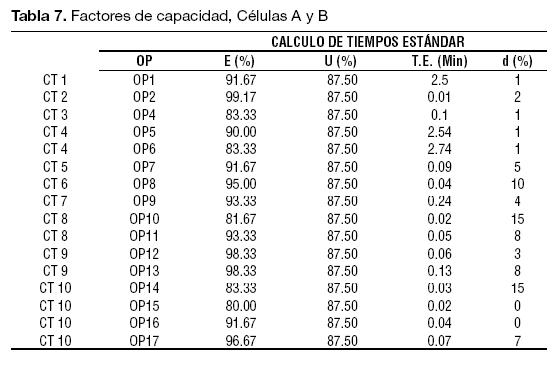

Los factores de utilización, eficiencia y tiempo estándar (T.E.) para ambas células se presentan en la Tabla 7, la cual también contiene la información referente al nivel de defectuosos (d), siendo dicho nivel, el valor correspondiente al porcentaje de unidades producidas con características no conformes.

De acuerdo con lo mencionado en la sección 2, de la Tabla 7 se puede deducir que los 720 minutos de la jornada/día corresponden a NHR, mientras el parámetro NHP será los 720 minutos menos las paradas de 90 minutos/día, lo cual, al aplicar la Ecuación 1, obtiene un resultado del 88%. Los procesos intensivos en maquinaria tienen valores de eficiencia altos ya que la habilidad y destreza de los operarios afecta muy poco el proceso, por ejemplo, la operación 2 (OP2) con una eficiencia del 99%; la valoración de las operaciones intensivas en mano de obra se define de acuerdo con la habilidad y destreza del operario, en comparación con un operario promedio en condiciones estándar.

Finalmente se calcula la capacidad disponible (CD) tal como sigue:

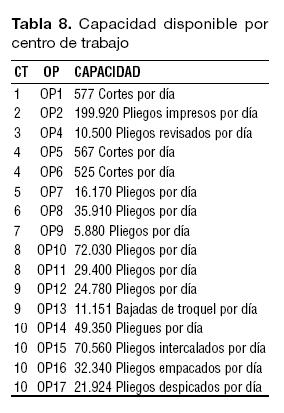

Una vez hechos los cálculos correspondientes a la Ecuación 3 para las dos células de manufactura (con NHR = 720 minutos/día), se obtiene la capacidad disponible, la cual se ilustra en la Tabla 8.

Paso 7. Definición de la capacidad requerida.

Consiste en hacer una estimación de la capacidad necesaria, definiendo la carga generada por la ejecución del lote en cuestión en cada centro de trabajo. Para el cálculo de la capacidad requerida se deben tener en cuenta las condiciones especiales definidas para las unidades de medida. Para la Célula A, esta condición está ligada a la cantidad de pliegos de papel que se pueden cortar por vez, siendo estos rangos dependientes del gramaje del papel.

Para calcular la capacidad requerida (CR) se emplea la Ecuación 4, donde UN son las unidades a producir (tamaño de lote o demanda), d corresponde al nivel de defectuosos, TU denota el tiempo de carga unitario y TA el tiempo de alistamiento.

CR = (UN * (1+d)) * TU + TA (4)

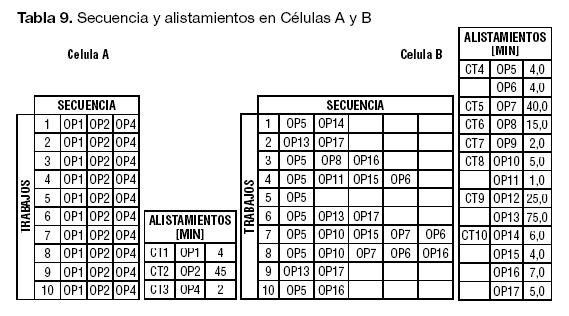

El valor de UN variará para el mismo lote entre los diferentes centros de trabajo, ya que este valor corresponderá a la demanda si el centro de trabajo es el último proceso, pero para los centros de trabajo que no correspondan al último proceso, el valor de UN será igual al producto entre la demanda y el factor de defectuosos de cada uno de los CT que se encuentran adelante en el proceso de producción. Debido a esto, es importante definir la secuencia de producción de cada producto en cada célula. La Tabla 9 ilustra la secuencia de los diez productos y los tiempos de alistamiento.

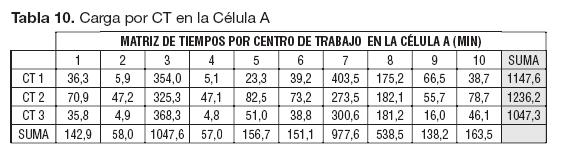

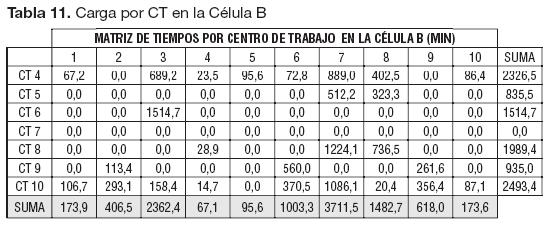

Teniendo en cuenta la demanda de cada trabajo que se presentó en la Tabla 2 (en donde g corresponde al gramaje del papel) y utilizando la información de la Tabla 7, al aplicar la Ecuación 4 se obtiene una matriz de tiempos por centro de trabajo para cada una de las células de manufactura, es decir, se conoce la capacidad requerida para cada centro de trabajo (Tablas 10 y 11).

5. PROGRAMACIÓN DE LA PRODUCCIÓN

En este apartado se presenta una propuesta de programación de la producción basada en la explotación del cuello de botella, dado que, si es posible programar el centro de trabajo cuello de botella de manera efectiva, los otros centros de trabajo se pueden ajustar a este programa, logrando determinar de esta manera las fechas de entrega de cada pedido. Para tal fin, se utiliza la información obtenida en los literales anteriores y se proponen las siguientes ocho etapas como parte del desarrollo metodológico:

Paso 1. Caracterización del ambiente de producción.

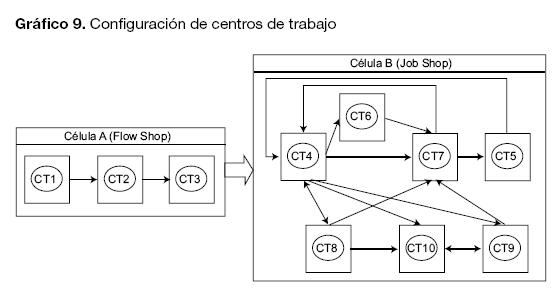

La caracterización del ambiente de producción determina los flujos de procesos físicos, los recursos disponibles y la configuración de los mismos, información que toma relevancia teniendo en cuenta que la programación de la producción se realiza con base en tales flujos. Dicha configuración para el caso que se viene trabajando representa para el elemento alfa (α), un ambiente de producción que corresponde a un sistema Job Shop flexible en donde la primera fase del proceso (Célula A) corresponde a un sistema Flow Shop4 que alimenta a la segunda fase (Célula B) que corresponde a un ambiente Job Shop. El segundo elemento de la caracterización del sistema es el elemento beta (β), el cual representa las características de procesamiento y las restricciones del mismo, siendo estas las referentes a precedencia de operaciones, rutas de proceso, tiempos, costos y tiempos de alistamiento. El Gráfico 9 ilustra las rutas generales del sistema productivo, las cuales se realizaron con la información de los diagramas de proceso presentados en el Gráfico 3.

El factor gama (γ) representa el objetivo que se desea, ya sea minimizar o maximizar la función objetivo del ambiente productivo; en el caso trabajado, el objetivo es minimizar la fecha de terminación del último trabajo (makespan o lapso), siendo esto acorde con el fin mismo de la propuesta, el cual es la determinación de fechas de entrega.

Paso 2. Identificación del cuello de botella.

Es el centro de trabajo con mayor carga en relación con su capacidad. De acuerdo con las Tablas 11 y 12, el centro de trabajo cuello de botella es el CT 10 y por ende, la célula cuello de botella es la Célula B.

Una vez identificada la máquina cuello de botella, se denota como b. Siendo el tiempo de proceso del trabajo i en la máquina b igual a: pij (b); sea pi, = pij (b) en donde j corresponde a la operación a realizar. También se debe tomar en cuenta lo que ocurre con el trabajo i, antes y después de la máquina b. Se define el tiempo de liberación del cuello de botella para el trabajo i, r1b, como el tiempo en el que el trabajo i llega a la máquina b, suponiendo que no hay esperas para el inicio de la operación. Este es el tiempo en el que se libera el trabajo i, más el tiempo que tarda en llegar a la máquina cuello de botella; esto incluye el tiempo de proceso y los tiempos de espera para las operaciones anteriores (Sipper y Bulfin, 1998), por lo que se tiene que:

También es necesario definir una fecha de entrega del cuello de botella para el trabajo i, dib, que refleje cuándo debe terminar la operación en el cuello de botella teniendo en cuenta la fecha inicial del trabajo i. Para completar el trabajo i en su fecha de entrega, debe estar terminado en el cuello de botella un tiempo antes de la fecha de entrega, al menos igual a la suma de los tiempos de procesado en las operaciones posteriores (Sipper y Bulfi n, 1998). De nuevo, se supone que no hay esperas hacia abajo, matemáticamente:

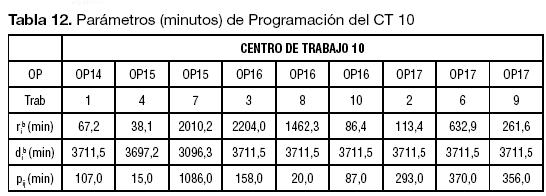

Teniendo en cuenta las secuencias ilustradas en el Gráfico 9 y aplicando las Ecuaciones 5 y 6 por medio de la utilización de una hoja de cálculo, se obtiene para el CT 10 lo ilustrado en la Tabla 12.

Paso 3. Programación del cuello de botella.

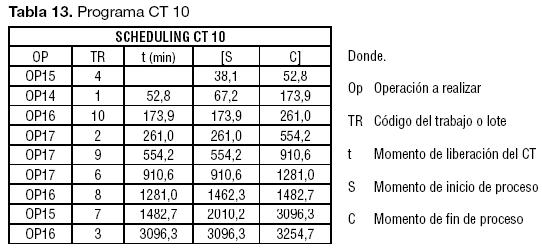

Se programa el cuello de botella como una sola máquina con tiempos de liberación distintos de cero. Este es un problema NP-Hard, por lo que se usa un heurístico de despacho. Como la medida de desempeño definida es el lapso (Cmáx), se elige el trabajo disponible al que le falta más trabajo; en caso de igualdad entre trabajos se escoge aquel que tenga la fecha de entrega más cercana. El algoritmo produce el programa de trabajos que se muestra en la Tabla 13.

Paso 4. Definición de parámetros de los centros de trabajo no-cuellos de botella.

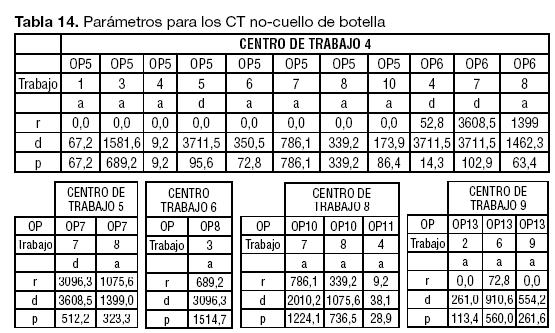

Se define el tiempo de terminación y de liberación de los trabajos en los CT no cuello de botella. El tiempo de terminación de un trabajo en el cuello de botella determina el tiempo de llegada para las operaciones posteriores inmediatas al cuello de botella. De manera similar, el tiempo de inicio de un trabajo en el cuello de botella determina la fecha de entrega para la operación precedente inmediata a él. Los parámetros de los CT no cuello de botella en la Célula B se presentan en la Tabla 14, Denotando con la letra "a" los trabajos que se deben programar antes del cuello de botella y con la letra "d" los trabajos que se deben programar después del cuello de botella

Paso 5. Programación de los CT No- Cuello de Botella.

Se programan los CT no cuello de botella, teniendo en cuenta que si una operación de un trabajo precede al cuello de botella, se debe terminar la operación antes o en la fecha de entrega, para que llegue al cuello de botella antes de su tiempo de inicio programado. Como el trabajo puede tener otras operaciones antes de ésta, se debe programar para que termine tan tarde como sea posible pero llegando a tiempo al cuello de botella, intentando terminar en la fecha de entrega, a expensas de una posible solución no factible.

Por otro lado, una operación en el cuello de botella puede tener otras operaciones que le sigan respecto a la ruta de proceso, así que se requiere comenzar las operaciones en los centros de trabajo posteriores al cuello de botella lo más pronto posible para darles tiempo para terminar, esto produce factibilidad y confiabilidad del programa a expensas de no cumplir con las fechas de entrega más críticas (Morton y Pentico, 1993).

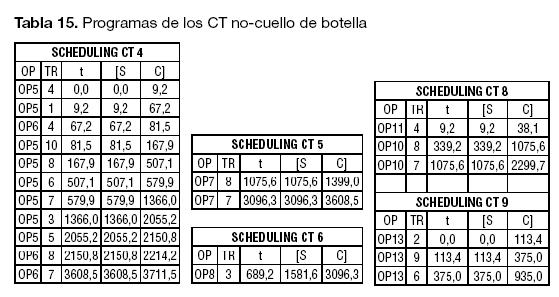

Finalmente, para programar el CT se elige el trabajo con fecha de entrega más cercana, luego se continúa eligiendo trabajos de la misma forma hasta que todos están programados; después se programan las otras máquinas. La aplicación del anterior procedimiento se observa en la Tabla 15.

Paso 6. Ajuste del programa de producción.

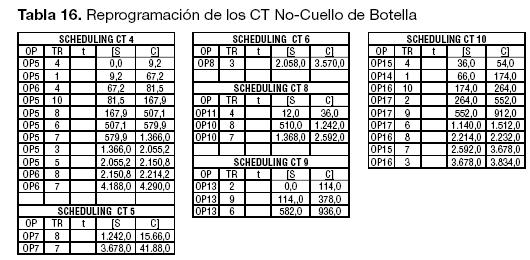

Cuando todas las máquinas individuales están programadas, se obtiene una secuencia de trabajos en cada una. Para determinar la factibilidad del programa se realiza un diagrama de Gantt (Gráfico 10), se cruza la información de programas de todos los CT, y se obtiene de esta manera un programa factible para la producción intermitente. En definitiva, el programa factible para la célula de manufactura B, se ilustra en la Tabla 16.

Paso 7. Programación de células nocuello de botella.

Si la célula no cuello de botella se encuentra antes de la célula cuello de botella, se toman como parámetros los datos de inicio de los trabajos en la célula cuello de botella; en el caso contrario, se toman como parámetros los datos de finalización del cuello de botella. Una vez establecidos los nuevos parámetros, se debe repetir el procedimiento anteriormente descrito para la programación de la nueva célula.

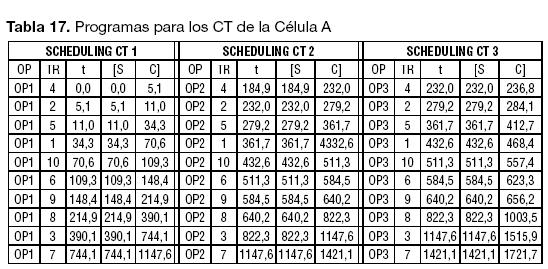

La aplicación de este paso genera el programa para la célula A, el cual se muestra en la Tabla 17.

Paso 8. Generación del programa de producción.

Si la célula cuello de botella representa la primera parte del proceso, el programa de producción de la planta se mantendrá según los pasos anteriores. En caso de que la célula cuello de botella se encuentre en una etapa posterior del proceso, los tiempos de inicio en la célula cuello de botella se deben incrementar en el valor correspondiente a la terminación de las células no-cuello de botella que la precede, generando de esta forma el programa completo de producción para la planta.

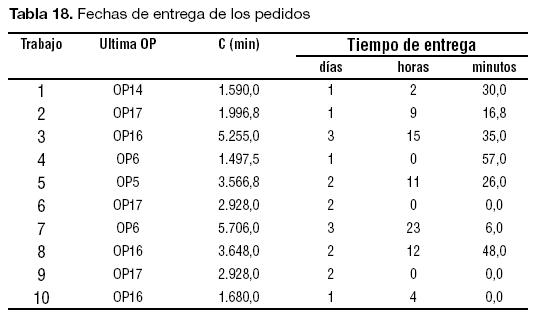

Una vez realizados los ajustes correspondientes, se tendrán los tiempos de terminación de cada trabajo, los cuales se presentan en la Tabla 18 y expresan los totales en días, horas y minutos.

En la Tabla 18 se puede observar que el trabajo que se entregará más tarde (lo cual corresponde al Cmáx), será el trabajo 7 y se entregará en el minuto 5.706, el cual es uno de los objetivos buscados en la metodología, al igual que la determinación de las fechas de entrega de los demás trabajos.

6. CONCLUSIONES

Las estrategias direccionadas al desarrollo de las pymes del sector artes gráficas, deben ser flexibles y de fácil implementación para que puedan ser adoptadas por las organizaciones colombianas pertenecientes a este importante eslabón productivo.

La gran variedad y complejidad de productos y procesos presentes en las organizaciones del sector artes gráficas, constituye una motivación para el desarrollo de metodologías y estrategias que aporten a la disminución de las dificultades relacionadas con la definición de fechas de entrega confiables, inherentes a este sector, para lo cual es crítico el reconocimiento y la comprensión de las características y los flujos de procesos desde la perspectiva del cliente.

La base del cálculo de la capacidad, tanto disponible como requerida, es la definición de la unidad de medida por CT en función de la salida del proceso, o el output de la operación.

El método de programación del cuello de botella basándose en la minimización de las fechas de terminación del último trabajo, además de reducir la complejidad del problema de ambientes Job Shop, también permite realizar una adecuada programación de la producción (scheduling), generando así una buena estimación de los tiempos de entrega de los pedidos.

Se destaca en la propuesta la integración de metodologías como la agrupación de factores por medio de tecnología de grupos, con la determinación de capacidad y la programación del cuello de botella, buscando simplificar el problema de definición de fechas de entrega.

El presente estudio corresponde a una propuesta para determinar las fechas de entrega de los pedidos en una empresa del sector artes gráficas, sin embargo en el desarrollo conceptual, y debido al alcance planteado al inicio del estudio, no se incluyeron decisiones de particionamiento de lotes de producción en las diferentes etapas del proceso productivo, al igual que el modelo planteado no incluye recirculación de producto. Queda pues abierta la posibilidad de sistematizar la propuesta mediante el uso de cualquier lenguaje de programación, puesto que en la aplicación planteada se sistematizaron solo algunos de los pasos presentados mediante el lenguaje visual basic.

NOTAS AL PIE DE PÁGINA

1. Este documento presenta algunos de los resultados de la investigación de la tesis de los ingenieros Julieth Ocampo y Camilo Micán, dirigida por el profesor Juan Pablo Orejuela.

2. Job Shop Flexible es una variante del Job Shop Clásico (producción de lotes relativamente pequeños de una amplia variedad de productos). Los trabajos que se deben procesar pueden asignarse a cualquier máquina de un conjunto de máquinas establecido, donde los tiempos de operación o costos asociados al trabajo en las máquinas pueden ser diferentes.

3. NP-Hard, hace referencia a problemas en donde la completa enumeración de todas las posibilidades para identificar el valor óptimo no es práctico y supremamente demandante de recursos de computación.

4. Flow Shop corresponde a un sistema de producción en el cual los productos avanzan de una máquina a otra siempre en el mismo orden de paso por las máquinas.

REFERENCIAS BIBLIOGRÁFICAS

1. Askin, R.G., y Standrige, C.R. (1993). Modeling and Analysis of Manufacturing Systems (Cap. 6). New York, NY: John Wiley & Sons.

2. Cámara de Comercio de Bogotá. (2005). Caracterización de las Cadenas Productivas de Manufactura y Servicio en Bogotá y Cundinamarca. Bogotá, Colombia: Autores. Disponible en: http://camara.ccb.org.co/documentos/623_2006_4_11_11_6_19_Caracterizacion_de_las_cadenas_productivas_DEF.pdf

3. Centro de Investigaciones para el Desarrollo. (2002). Metodología de Referenciación Competitiva en Clúster Estratégicos Regionales Aplicación de Clúster de Artes gráficas Cali. Bogotá, Colombia: Universidad Nacional de Colombia.

4. Kusiak, A. (2000). Computational Intelligence in Design and Manufacturing (Cap. 10). New York, NY: John Wiley & Sons.

5. Machuca, J. (1994). Dirección de Operaciones: Aspectos Tácticos y Operativos en la Producción y los Servicios. Madrid: McGraw–Hill.

6. Morton, T. y Pentico, D. (1993). Heuristic Scheduling Systems. New York, NY: Jhon Wiley & Sons.

7. Pinedo, M. y Chao, X. (1999). Operations Scheduling. New York, NY: McGraw–Hill.

8. Red Colombia Compite. (2004). Pulpa, Papel e Industria Gráfico. Disponible en:http://www.dnp.gov.co/archivos/documentos/DDE_Desarrollo_Emp_Industria/Imprenta.pdf

9. Sipper, D. y Bulfin, R. (1998). Planeación y Control de la Producción (Cap. 8). México: McGraw–Hill.